Le formatrici meccaniche

L’introduzione delle formatrici meccaniche ridisegna in pratica il modo di operare dei formatori, e per certi aspetti definisce con più precisione la scansione della organizzazione del lavoro all’interno della fabbrica.

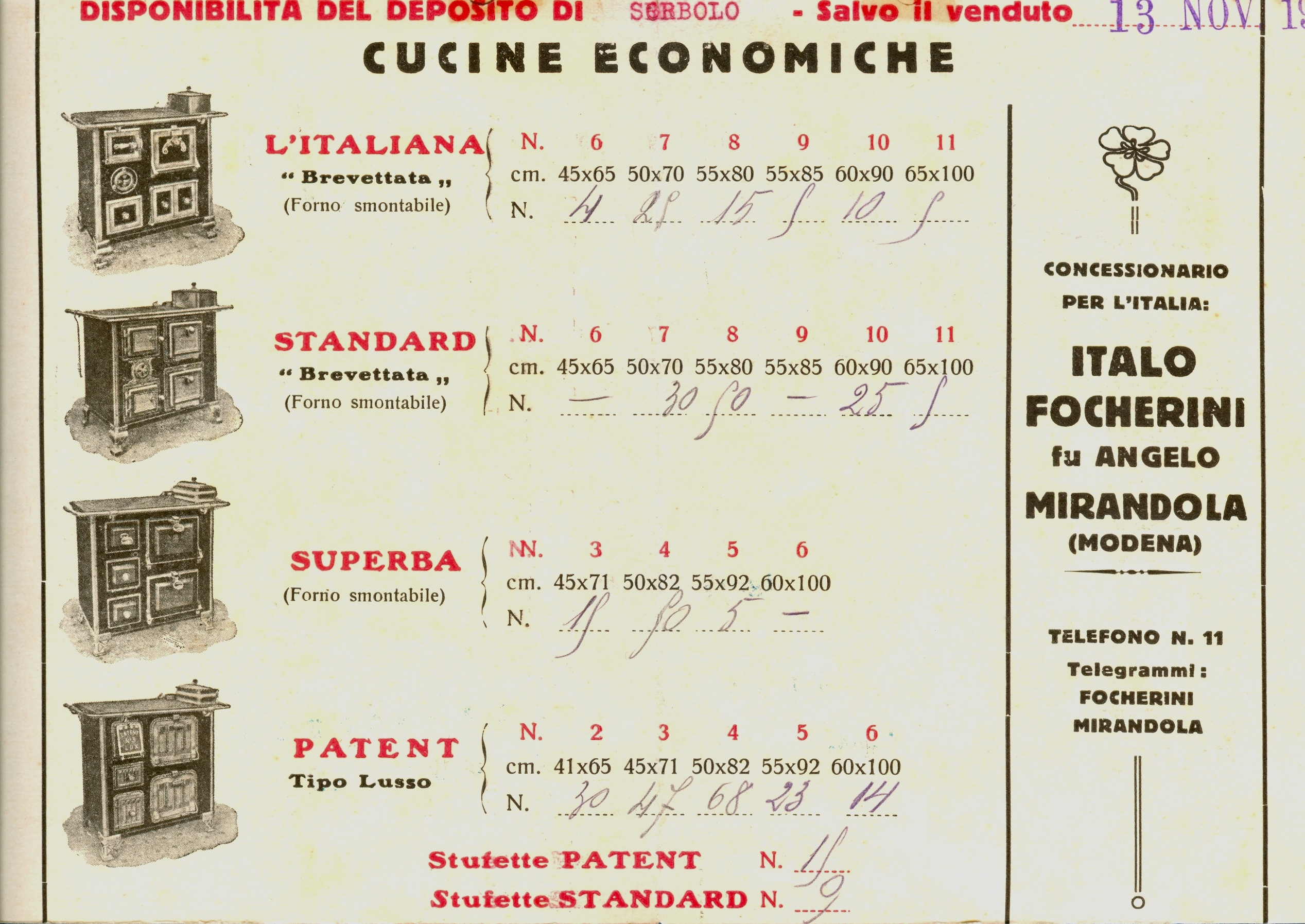

La produzione di piccoli getti legati alla fumisteria (griglie, cerchi di cucineria, ecc.) favorisce la loro entrata in produzione che risulterà determinante per ridurre i costi, aumentare la produzione e sicuramente i profitti dell’azienda.

Subito dopo la guerra, vengono raddoppiati i giorni di fusione settimanali.

Sarà tuttavia nel 1950 che si comincerà a ravvisare l’esigenza di un nuovo cubilotto e che si inizierà a fondere 3 volte la settimana sfruttando e utilizzando maggiormente gli impianti fusori. È questa una inevitabile conseguenza prodotta dalla introduzione delle formatrici meccaniche, una attrezzatura che favorisce più alti livelli produttivi e che articola in modo del tutto diverso il lavoro dei formatori.

Nel giro di alcuni anni le fusioni erano diventate 4, e poi 5 la settimana.

Nel ’53-’56 si facevano già 6 fusioni settimanali.

Prima dell’inserimento nel ciclo produttivo delle formatrici meccaniche i formatori preparavano le staffe e partecipavano alla colatura.

Con la nuova produzione delle griglie per i fornelli a gas e l’introduzione delle formatrici meccaniche il lavoro subisce una ulteriore trasformazione e parcellizzazione.

Il lavoro che prima veniva svolto individualmente e manualmente, dopo la introduzione delle formatrici meccaniche, viene praticato in coppia e per mezzo di uno strumento meccanico: un operaio formerà la metà staffa inferiore, un’altro quella superiore.

Le staffe vengono quindi accoppiate e sovrapposte in attesa della colatura.

L’operazione di formatura subisce pertanto una prima importante divisione: la staffa prima interamente realizzata da un unico formatore verrà data da formare a due operai. Questa prima parcellizzazione del lavoro di formatura sarà mantenuta e via via consolidata dagli impianti semiautomatici e da quelli automatici.

L’operaio non lavorava più con un modello intero bensì con una metà. La qualità della formatura non dipendeva più solo ed esclusivamente dalle capacità del singolo formatore ma anche dalle macchine formatrici e dalla precisione con cui lavorava l’altro operaio in coppia, così dicasi per la responsabilità e per i tempi di formatura.

Viene organizzato anche un gruppo di facchini che aveva il compito di preparare la terra per i formatori, di distaffare i getti, di pulire la fonderia durante le ore notturne.

Si erano strutturate infatti due squadre di operai, una di formatori (operai specializzati o qualificati che negli accordi per il cottimo venivano classificati come “diretti” cioè direttamenti legati alle quantità prodotte quotidianamente) e una squadra di facchini, di sterratori, (manovali che percepivano un cottimo più basso, da “indiretti” in quando concorrevano indirettamente a formare il tonnellaggio di ghisa fuso quotidianamente) che predisponevano, durante la notte, il lavoro per i formatori.

Le formatrici meccaniche danno inizio ad un processo di riorganizzazione del sistema di formatura che, pur nel lasciare i formatori in una situazione di preminenza rispetto ad altri lavoratori che svolgono altre mansioni, richiederà una minor professionalità e inizierà a mettere al centro della fabbrica, ai posto dei formatori specializzati, i nuovi mezzi e sistemi organizzativi.

La nuova produzione, i nuovi strumenti meccanici, le nuove tecniche organizzative, favoriscono da un lato l’aumento costante delle maestranze, dall’altro un più facile e produttivo inserimento della manodopera non specializzata nei cicli produttivi ivi compresa la formatura.

Il mestiere del formatore sarà infatti in parte raccolto dalle formatrici meccaniche che imprimeranno un nuovo ritmo di produzione, perfezioneranno le linee di formatura, faranno aumentare il colato giornaliero, preciseranno e delimiteranno i compiti nuovi del formatore.

Rimarranno, in pratica, di un lavoro complesso e qualificato quale la formatura a mano, il riempimento delle staffe, la compressione della terra e la meccanica impressione del modello, vale a dire le operazioni di maggiore sforzo fisico che, aggiunte ai più veloci ritmi di esecuzione, accentueranno in parte alcuni aspetti negativi delle già precarie condizioni ambientali, sia per l’effetto di una maggiore saturazione dei tempi di lavoro che per una più consistente dipendenza dei lavoratori nei confronti delle macchine.

La nuova produzione e le formatrici meccaniche avevano diminuito la fatica sia per il drastico abbassamento del peso medio dei getti che per la semplificazione e riduzione delle operazioni occorrenti per la formatura.

Nei primi tempi infatti i lavoratori riconoscono nel mutamento produttivo e organizzativo un netto miglioramento delle condizioni di lavoro e ambientali.

Mano a mano che il tempo passava e si prendeva confidenza con il mezzo meccanico, si acquisiva una sempre maggiore abilità nell’uso delle formatrici e si aumentavano le staffe giornaliere, cosicché il peso della nuova fatica cominciava a farsi sentire come prima:

“Con le formatrici meccaniche si pressava solo, avevi sempre un peso che ti tirava, un peso sulle braccia, che andavi a casa sfinito. Era solo un lavoro materiale, dovevi pestare, pestare, pestare, con un pilotto di ghisa e dai e dai e dai sempre questo, alla sera ho visto gente sfinita, ho visto dei pezzi di uomini tipo Vincenzi soprannominato Carriola, Morini, un’altro, che erano il ritratto della salute e dalla robustezza, cosa erano ridotti! Larve, larve erano!”

Tratto da “Il lavoro e la memoria-Fonderia ghisa Mirandola 1935-1982

A cura di Vittorio Erlindo

L’immagine è del collezionista Roberto Neri